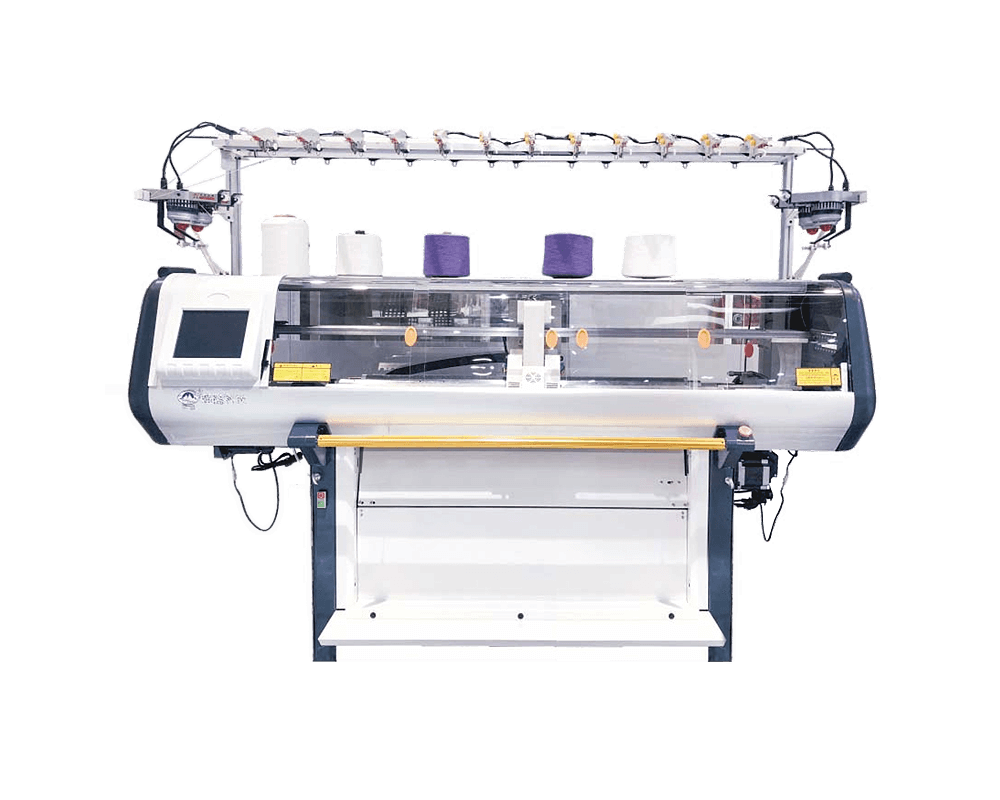

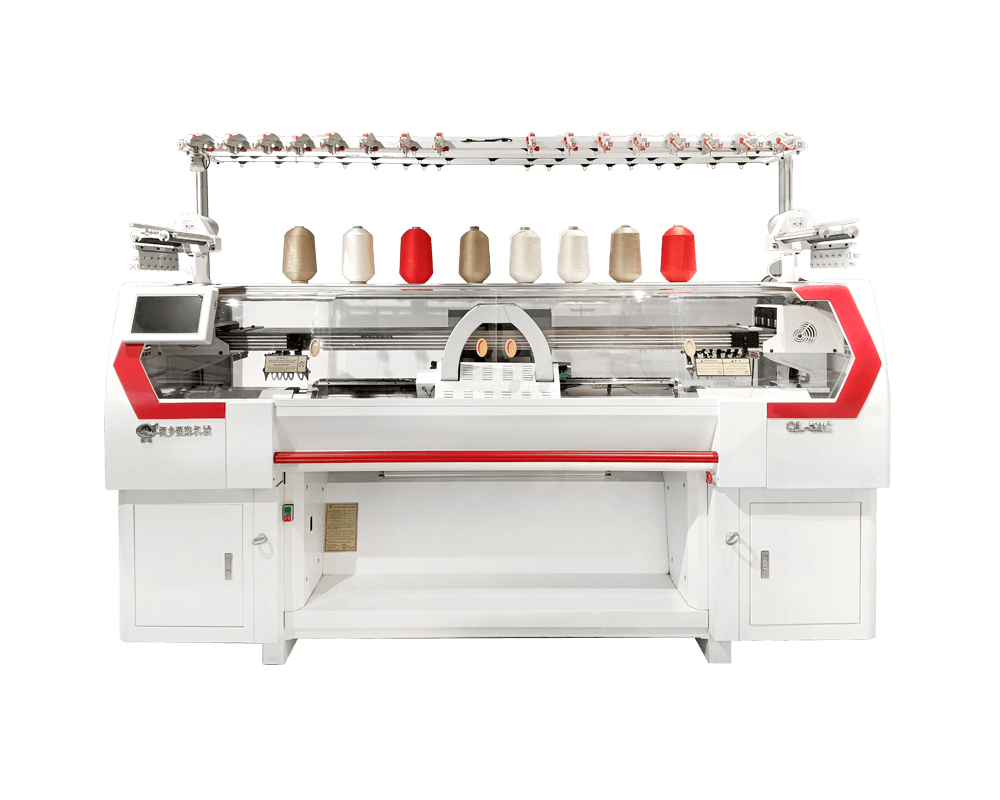

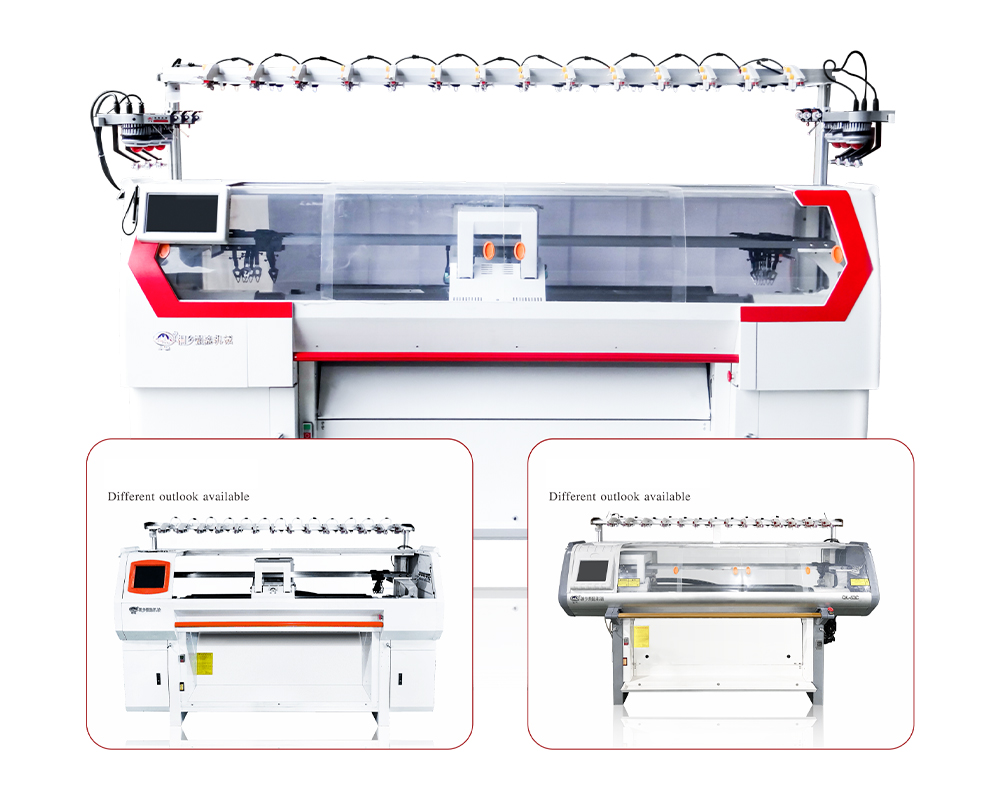

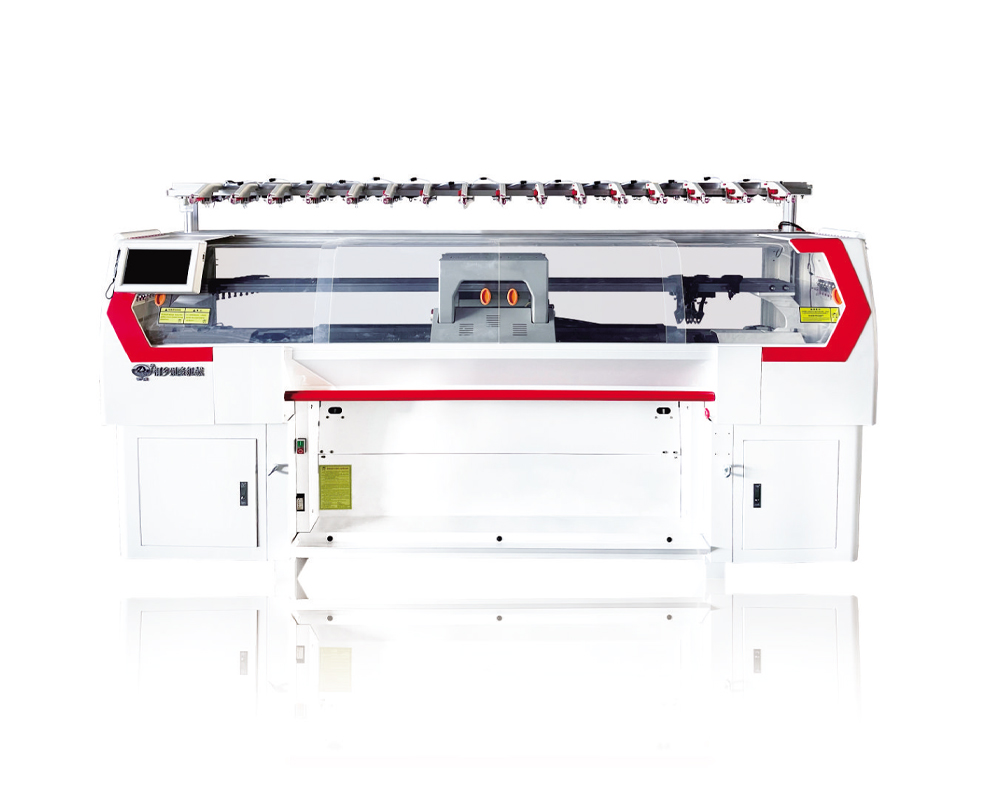

Tongxiang Qianglong Machinery Co., Ltd. er højteknologisk Kina engros fabrikanter af computerstyret flad strikkemaskine, specialiseret i design, udvikling og fremstilling af strikkemaskiner.

I de senere år har fodtøjsindustrien gennemgået en stille, men kraftfuld transformation. I centrum af denne revolution er en bemærkelsesværdig innovation — 3D-sko-overstrikningsmaskinen. Ved at kombinere præcisionsteknik, digital teknologi og tekstilhåndværk ændrer denne maskine, hvordan sko designes, produceres og bæres. Men hvad gør denne teknologi så speciel? Hvordan omformer det det globale fodtøjslandskab? Lad os udforske stigningen, mekanikken og virkningen af 3D-sko-strikningsmaskinen.

1. Hvad er en 3D-sko øverste strikkemaskine?

A 3D sko øverste strikkemaskine er et avanceret computerstyret strikkesystem designet til at producere sømløse, figursyede overdel af stof til sko. I stedet for at skære og sy flere lag tekstil eller læder, strikker denne maskine hele den øvre struktur i ét stykke efter digitale designmønstre.

Denne teknologi stammer fra flade strikkemaskiner, der bruges i beklædningsfremstilling, men er blevet tilpasset til fodtøj med øget præcision og alsidighed. Det tillader integration af forskellige garntyper, tætheder og teksturer i en enkelt proces, hvilket gør det muligt for designere at skabe meget tilpassede skooverdele.

Enkelt sagt er det en digital vævemaskine, der "printer" stofstrukturen af en sko, lag for lag, ved hjælp af garn i stedet for blæk.

2. Hvordan virker det?

Arbejdsprincippet for en 3D-sko øverste strikkemaskine involverer computerstøttet design (CAD) og automatiseret strikketeknologi. Processen omfatter følgende trin:

- Digital Design Creation: Designere bruger specialiseret CAD-software til at skabe en 3D-model af skoens overdel. Mønsteret inkluderer zoner for fleksibilitet, åndbarhed og støtte.

- Materialevalg: Garntyper såsom polyester, nylon, bomuld, spandex eller genbrugsfibre vælges afhængigt af ydeevnebehov.

- Programmering og simulering: Det digitale design konverteres til strikkevejledninger og simuleres til test på skærmen før produktion.

- Automatiseret strikning: Maskinens flere nåle og garnfødere arbejder samtidigt for at strikke overdelen i én kontinuerlig proces. Den kan endda integrere mesh-zoner, polstring og logoer direkte i stoffet.

- Efterbehandling: Når den er strikket, er overdelen varme-set eller formet, derefter fastgjort til mellemsålen og ydersålen for at fuldende skoen.

Denne sømløse proces minimerer menneskelig arbejdskraft, reducerer materialespild og sikrer ensartet kvalitet - alle nøglefaktorer for moderne fodtøjsmærker.

3. Fordelene ved 3D-strikket skooverdel

3D-sko-strikningsmaskinen tilbyder en række fordele i forhold til traditionelle skofremstillingsmetoder.

en. Sømløs komfort

Traditionelle overdele består ofte af flere syede paneler, der kan forårsage ubehag eller vabler. En strikket overdel er derimod sømløs og elastisk, og vikler sig rundt om foden som en sok. Dette sikrer bedre pasform, komfort og åndbarhed.

b. Let og fleksibel

Fordi strikkede overdele bruger fint garn og præcisionskonstruktion, er de resulterende sko ekstremt lette og fleksible - ideelle til løbesko, afslappede sneakers og præstationsfodtøj.

c. Reduceret spild

I traditionel klip-og-sy-produktion kan op til 30 % af materialet kasseres. 3D-strik bruger garn effektivt, producerer minimalt spild og understøtter bæredygtig produktion.

d. Designfrihed

Designere kan integrere teksturer, ventilationszoner og farvemønstre direkte i strikstrukturen. Dette giver mulighed for ubegrænset kreativitet uden behov for broderi, tryk eller overlejringer.

e. Hurtigere produktion

Da maskinen automatiserer flere trin, fra design til strikning, reduceres produktionstiden betydeligt. Dette understøtter on-demand-produktion og hurtig reaktion på modetrends.

f. Bæredygtighed og effektivitet

3D-strik er i overensstemmelse med globale trends i retning af miljøvenlig produktion ved at reducere energiforbrug, spild og behovet for klæbemidler eller ekstra materialer.

4. Anvendelser i fodtøjsindustrien

3D-sko-strikningsmaskinen har fundet udbredt brug på tværs af forskellige fodtøjssegmenter:

- Atletiksko: Sportsmærker som Nike og Adidas bruger 3D strikketeknologi til at producere præstationsdrevne overdele som Nike Flyknit og Adidas Primeknit.

- Casual og modesko: Livsstilsmærker anvender strikkede overdele for komfort og moderne æstetik.

- Arbejds- og sikkerhedssko: Producenter integrerer forstærket garn eller kompositfibre for holdbarhed og beskyttelse.

- Børne- og ortopædisk fodtøj: Strikket overdel giver fleksibilitet, hvilket gør dem velegnede til tilpassede pasforme og sundhedsorienterede designs.

Teknologiens tilpasningsevne betyder, at den kan betjene såvel masseproduktion som nichemarkeder for tilpasset fodtøj.

5. Teknologien bag maskinen

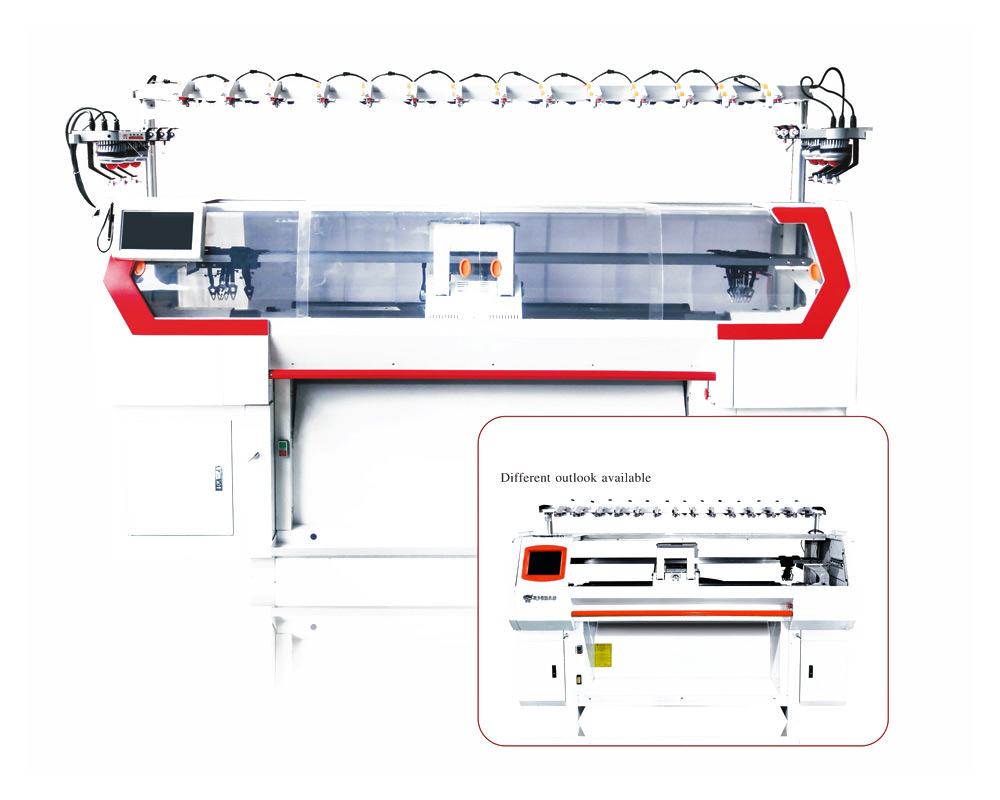

En 3D-sko øverste strikkemaskine kombinerer mekanisk præcision med digital intelligens. Det omfatter typisk:

- Computerstyret kontrolsystem: Styrer strikkemønstre og spændingsjusteringer.

- Multi-Needle Bed: Muliggør komplekse 3D-strukturer og sømløse mønstre.

- Automatisk garnføder: Håndterer flere garner og farver samtidigt.

- Sensorer og fejldetektion: Sørg for ensartethed og reducer defekter.

- Touchscreen-grænseflade: Tillader nem betjening og realtidsdesignændring.

Førende maskinproducenter - såsom Stoll (Tyskland), Shima Seiki (Japan) og Santoni (Italien) - fortsætter med at forbedre maskinens effektivitet, hastighed og integration med smarte produktionssystemer (Industry 4.0).

6. Fremkomsten af digital tilpasning

Et af de mest spændende aspekter ved 3D-strik på sko er dens evne til at muliggøre personlig produktion. Forbrugerne kan nu designe deres egne farveskemaer, logoer og pasformsspecifikationer online, som derefter oversættes direkte til maskinens strikkevejledning.

Det betyder, at i stedet for at producere tusindvis af identiske sko, kan mærker producere enestående sko effektivt - en trend, der passer perfekt til den moderne efterspørgsel efter individualitet og hurtig mode.

7. Bæredygtighed: Den grønne fordel

Bæredygtighed er blevet en drivkraft bag vedtagelsen af 3D-teknologi til strikning af overdele til sko. Processen understøtter miljøvenlig praksis på flere måder:

- Materialeeffektivitet: Reducerer skæreaffald og garnrester.

- Genbrugsgarn: Kan bruge miljøvenlige eller genbrugsfibre fra PET-flasker.

- Mindre lim og kemikalier: Sømløse design eliminerer mange klæbemidler, hvilket reducerer giftige emissioner.

- Lavere energiforbrug: Digital automation forkorter produktionstiden og sparer strøm.

For mærker, der sigter mod at opfylde bæredygtighedsmål, giver denne teknologi en håndgribelig løsning til at balancere rentabilitet og miljøansvar.

8. Økonomisk og social virkning

Ud over miljømæssige fordele påvirker 3D-strikningsmaskiner til overdel også den globale fodtøjsforsyningskæde.

- Automatisering og arbejdskraft: Automatisering reducerer afhængigheden af manuel syning, hvilket reducerer omkostningerne, men også ændrer beskæftigelsesstrukturerne i traditionelle skofremstillingsregioner.

- Lokaliseret produktion: Da maskinerne er kompakte og effektive, kan produktionen flytte tættere på slutmarkederne, hvilket reducerer transportomkostninger og emissioner.

- Innovationsmuligheder: Små og mellemstore brands kan nu komme ind på markedet uden massiv produktionsinfrastruktur.

Denne demokratisering af produktionen omformer, hvordan og hvor sko fremstilles på verdensplan.

9. Udfordringer og begrænsninger

På trods af sine fordele står 3D strikketeknologi også over for udfordringer:

- Høje startomkostninger: Maskiner og software kræver betydelige investeringer.

- Teknisk ekspertise: Operatører har brug for specialiseret uddannelse i design og maskinprogrammering.

- Begrænset materialeudvalg: Nogle garner mangler styrke eller stræk til visse fodtøjstyper.

- Integrationskompleksitet: Fastgørelse af strikkede overdele til såler kræver avancerede bindings- eller syteknikker.

Men efterhånden som teknologien udvikler sig, bliver disse begrænsninger gradvist overvundet gennem forskning og udvikling.

10. Fremtiden for 3D strikning i fodtøj

Den næste fase af 3D-strik vil fusionere smarte tekstiler, AI-design og robotteknologi. Vi kan snart se:

- Smart strikkede sko: Integrerer sensorer, der sporer bevægelse, tryk og temperatur.

- AI Design Assistance: Algoritmer, der automatisk optimerer mønstre for komfort og stil.

- Fuldt automatiserede fabrikker: Robotter, der samler og afslutter sko direkte efter strikning.

- Cirkulær genbrug: Garn, der nemt kan skilles ad og genbruges i nye sko.

I denne fremtid vil 3D-sko-over-strikkemaskinen ikke kun være et værktøj, men en central del af et digitalt, bæredygtigt og forbundet fodtøj-økosystem.

Konklusion: Fremtiden er strikket

Så hvordan revolutionerer 3D-sko-strikningsmaskinen fremstillingen af fodtøj?

Ved at kombinere teknologi, design og bæredygtighed transformerer det, hvordan sko skabes - fra materialeeffektivitet til personligt design og miljøbevidsthed. Det, der engang krævede flere trin og materialer, kan nu udføres problemfrit med præcision og hastighed.

Fra globale sportstøjsgiganter til innovative start-ups, verden omfavner denne teknologi for at producere sko, der er lettere, grønnere og smartere. Efterhånden som industrien fortsætter med at udvikle sig, er én ting klar: fremtiden for fodtøj er ikke kun syet - det er strikket i 3D.

engelsk

engelsk 简体中文

简体中文

kinesisk

kinesisk engelsk

engelsk